ООО «ПЛКСистемы» совместно с

ООО «ТИУС» реализовали проект беспроводного автоматизированного мониторинга параметров вибрации и температуры подшипников электродвигателей, редукторов и роликов агрегата НТА-4, который расположен в цеху травления металла (ЦТМ) Череповецкого Металлургического Комбината, группа компаний ПАО «Северсталь».

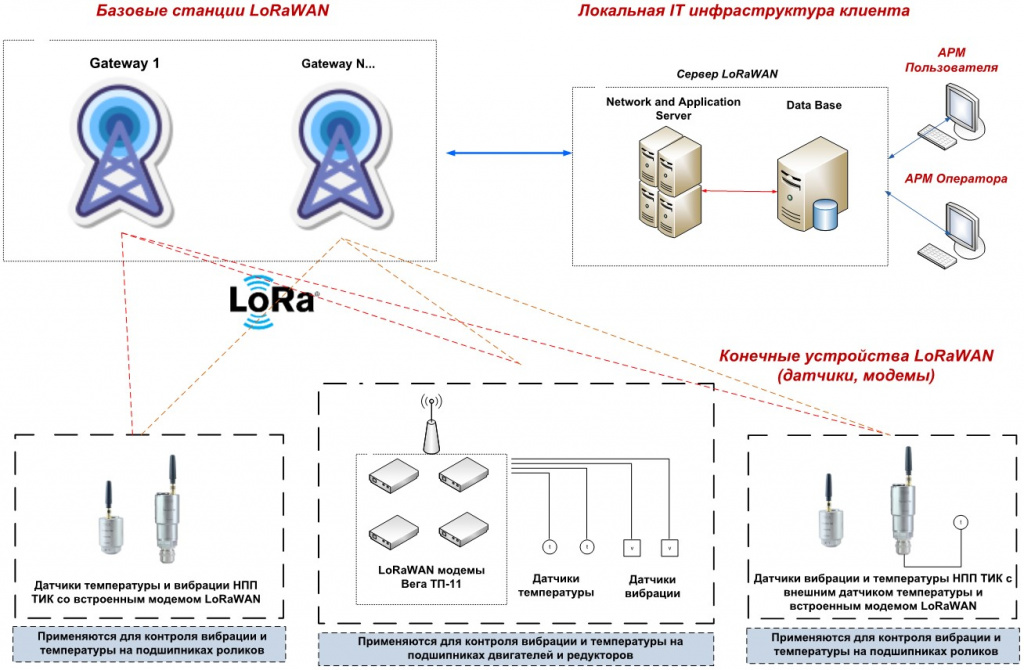

Проект выполнен с применением технологий Промышленного Интернета вещей (IIoT), беспроводной технологии передачи данных LoraWan и средств вибрационного контроля. В рамках проекта мы использовали оборудование наших партнеров – модемы LoRaWAN компании

ООО «Вега-Абсолют» и датчики вибрации и температуры LoRaWAN компании

НПП ТИК.

Основные задачи проекта

- Обеспечить удаленный мониторинг параметров вибрации и температуры на участке агрегата непрерывного травления (НТА-4).

- Снизить трудозатраты на получение данных и сократить время обхода территории цеха НТА-4 оперативным персоналом.

- На основе полученных данных обеспечить прогноз отказов и поломок оборудования приводных, натяжных, центрирующих устройств, а также ответственных узлов тележек накопителей.

- Повысить эффективность анализа и планирования режимов работы производственной линии НТА-4.

- Предоставить оперативному персоналу доступ к информации о работе динамического оборудования основных механических узлов производственной линии цеха НТА-4.

До начала реализации проекта наша компания провела предварительные работы:

- Были проведены тесты покрытия сети LoRaWAN на территории цеха НТА-4, в том числе и в труднодоступных помещениях цеха, составлена карта прохождения сигнала в рамках проекта.

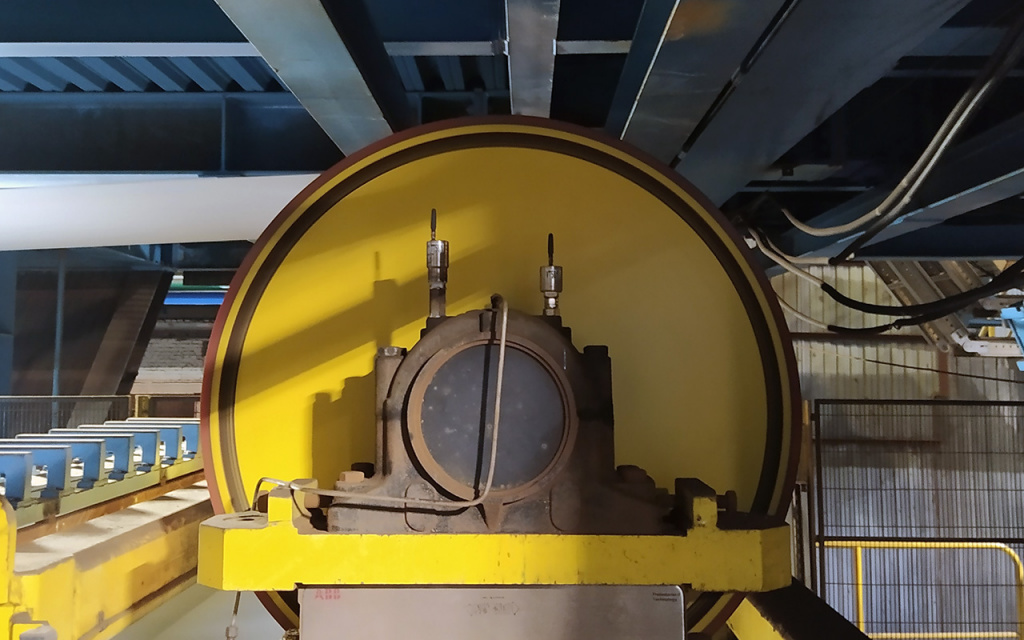

- Проведено предпроектное обследование для определения и согласования мест и методов установки оборудования (датчики и модемы LoRaWAN) с учетом специфики работы агрегатов, технологического обслуживания и ремонтов.

- Были реализованы драйверы (парсинг протокола передачи) для датчиков компании НПП «ТИК» в рамках проекта, проведены тесты и отладка.

Выполненные работы

- Произведен монтаж оборудования, выполнена первоначальная настройка устройств сети LoRaWAN и их активация в сети на всей территории объекта.

- Организован мониторинг основных параметров агрегата - измерение и контроль значений производились раз в 15 мин:

- Контроль вибрации на электродвигателях приводных устройств.

- Контроль вибрации и температуры редукторов приводных устройств.

- Контроль вибрации и температуры подшипников роликов приводных устройств.

- Контроль вибрации и температуры на подшипниках роликов натяжных, центрирующих и разматывающих устройств.

- Контроль температуры и вибрации подшипников роликов тележек накопителей.

- Контроль температуры на подшипниках канатного блока и колес тележек накопителей.

- Реализован парсинг данных и заведена архитектура проекта на сервере приложений, настроены тревоги по заданным границам уставок.

Результаты выполнения проекта

- Сокращено время реагирования на непредвиденные поломки и аварии электродвигателей, редукторов и роликов в 4 раза.

- Данная система вибромониторинга обеспечила клиенту проведение предремонтной аналитики агрегата на основе анализа получаемых данных.

- Своевременно была обнаружена неисправность двигателя на Разматывателе №1, что предотвратило выход из строя линии и длительный простой цеха.

- Обеспечена возможность более правильного планирования ресурсов и времени для плановых ремонтных работ.