Главная

/ Статьи

Статьи

Фильтры

статья

Лантан

IIoT система контроля эффективности энергопотребления при производстве извести на вращающихся печах ПАО «Северсталь»

ООО «ПЛКСистемы» совместно с ООО «ТИУС» реализовали проект беспроводного автоматизированного мониторинга температуры и концентрации отходящих газов на вращающихся печах ВП 1-6, которые расположены на территории известково-доломитного цеха (ИДЦ) Череповецкого металлургического комбината, группа компаний ПАО «Северсталь».

21.02.2024

статья

Лантан

IIoT система контроля эффективности энергопотребления при производстве извести на вращающихся печах ПАО «Северсталь»

ООО «ПЛКСистемы» совместно с ООО «ТИУС» реализовали проект беспроводного автоматизированного мониторинга температуры и концентрации отходящих газов на вращающихся печах ВП 1-6, которые расположены на территории известково-доломитного цеха (ИДЦ) Череповецкого металлургического комбината, группа компаний ПАО «Северсталь».

21.02.2024

статья

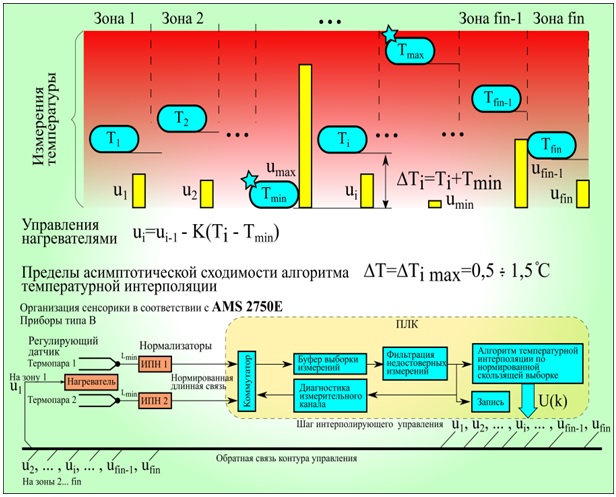

Управление процессом многозонного нагрева

В статье рассматривается алгоритмическое и программное обеспечение для управления процессом нагрева, приводится состав программно-аппаратных средств, необходимых для реализации алгоритмов «слабая», «средняя» и «сильная» зона.

26.03.2021

статья

Управление процессом многозонного нагрева

В статье рассматривается алгоритмическое и программное обеспечение для управления процессом нагрева, приводится состав программно-аппаратных средств, необходимых для реализации алгоритмов «слабая», «средняя» и «сильная» зона.

26.03.2021

статья

Автоматизация гидромуфты питательного насоса на Ново-Рязанской ТЭЦ

Контроллеры Do-more были выбраны в качестве основы шкафа управления гидромуфты питательного насоса.

29.12.2020

статья

Автоматизация гидромуфты питательного насоса на Ново-Рязанской ТЭЦ

Контроллеры Do-more были выбраны в качестве основы шкафа управления гидромуфты питательного насоса.

29.12.2020

статья

Проектирование производственных систем на базе объектно-ориентированного подхода

При проектировании производственных систем используются два принципиально разных подхода: структурный (предполагает декомпозицию поставленной задачи на отдельные функции) и объектно-ориентированный (обеспечивает структурирование системы и упрощение её программной реализации).

26.08.2019

статья

Проектирование производственных систем на базе объектно-ориентированного подхода

При проектировании производственных систем используются два принципиально разных подхода: структурный (предполагает декомпозицию поставленной задачи на отдельные функции) и объектно-ориентированный (обеспечивает структурирование системы и упрощение её программной реализации).

26.08.2019

статья

Технологии и решения IIoT в сфере обеспечения безопасности

В настоящее время вряд ли вы сможете найти описание многочисленных конференций в сфере высоких цифровых технологий без упоминания такого термина, как Интернет вещей (IoT). Многие специалисты и аналитики говорят об огромных перспективах и преимуществах данного направления. Так что же такое этот IoT?

29.03.2018

статья

Технологии и решения IIoT в сфере обеспечения безопасности

В настоящее время вряд ли вы сможете найти описание многочисленных конференций в сфере высоких цифровых технологий без упоминания такого термина, как Интернет вещей (IoT). Многие специалисты и аналитики говорят об огромных перспективах и преимуществах данного направления. Так что же такое этот IoT?

29.03.2018

новинки

Модернизация системы видеонаблюдения территории причалов Приморского порта

Высокое качество изображения, мгновенная передача информации, бесперебойная работа оборудования вот основные требования, предъявляемые сегодня к видеонаблюдению. IP камеры, контролирующие события; коммутаторы, мгновенно, передающие информацию персоналу – всё это является неотъемлемой частью сложной системы видеонаблюдения.

24.11.2015

новинки

Модернизация системы видеонаблюдения территории причалов Приморского порта

Высокое качество изображения, мгновенная передача информации, бесперебойная работа оборудования вот основные требования, предъявляемые сегодня к видеонаблюдению. IP камеры, контролирующие события; коммутаторы, мгновенно, передающие информацию персоналу – всё это является неотъемлемой частью сложной системы видеонаблюдения.

24.11.2015

статья

Лантан

Применение средств интеллектуальной автоматики в технологических операциях по добыче нефти и газа. Модель интеллектуального месторождения

В статье поднимаются вопросы создания интеллектуальной модели месторождения. Упор сделан на интеллектуальную модель, каркас которой составляют технические средства автоматики, предлагаемые компанией ООО “ПЛКСистемы”.

25.09.2015

статья

Лантан

Применение средств интеллектуальной автоматики в технологических операциях по добыче нефти и газа. Модель интеллектуального месторождения

В статье поднимаются вопросы создания интеллектуальной модели месторождения. Упор сделан на интеллектуальную модель, каркас которой составляют технические средства автоматики, предлагаемые компанией ООО “ПЛКСистемы”.

25.09.2015

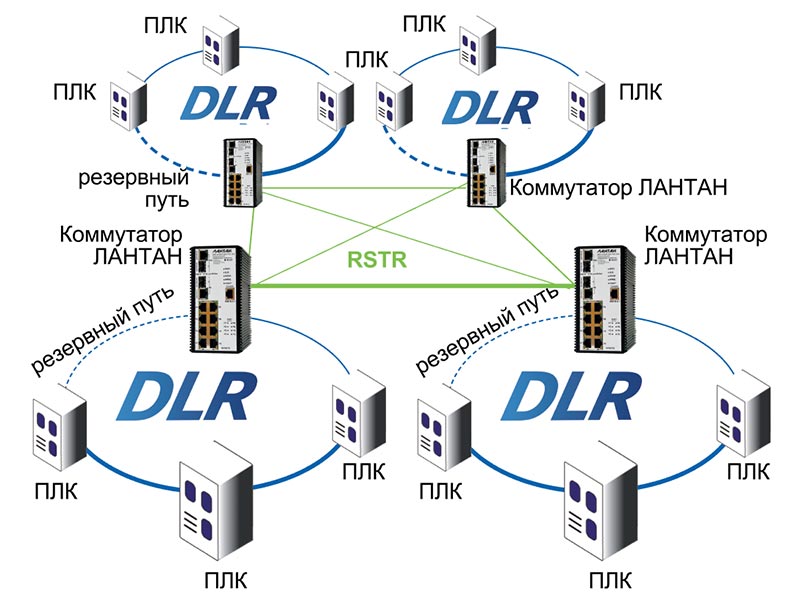

обзор

Лантан

Промышленные коммутаторы «ЛАНТАН» для высокоскоростных сетей

Промышленные коммутаторы «ЛАНТАН» поддерживают такие новые технологии, как Pro-Ring, защита кольца по стандарту G.8032, PoE, соответствуют строгим промышленным требованиям и способны удовлетворить запросы самого взыскательного заказчика.

15.09.2015

обзор

Лантан

Промышленные коммутаторы «ЛАНТАН» для высокоскоростных сетей

Промышленные коммутаторы «ЛАНТАН» поддерживают такие новые технологии, как Pro-Ring, защита кольца по стандарту G.8032, PoE, соответствуют строгим промышленным требованиям и способны удовлетворить запросы самого взыскательного заказчика.

15.09.2015