статья

WoMaster

Применение коммутаторов WoMaster в нефтегазовой отрасли

Проводное и беспроводное оборудование для передачи данных WoMaster отличается прочной конструкцией и использованием передовых технологий, что делает их идеально подходящими для суровых условий окружающей среды нефтегазовой промышленности.

08.07.2025

статья

WoMaster

Применение коммутаторов WoMaster в нефтегазовой отрасли

Проводное и беспроводное оборудование для передачи данных WoMaster отличается прочной конструкцией и использованием передовых технологий, что делает их идеально подходящими для суровых условий окружающей среды нефтегазовой промышленности.

08.07.2025

статья

WoMaster

Информационно-коммуникационные технологии интеллектуальных транспортных систем (ИТС)

Прочная конструкция оборудования WoMaster обеспечивает эффективную работу в суровых условиях рынка ИТС и позволяет устанавливать его вдоль автомагистралей, в тоннелях и в центрах городов.

02.07.2025

статья

WoMaster

Информационно-коммуникационные технологии интеллектуальных транспортных систем (ИТС)

Прочная конструкция оборудования WoMaster обеспечивает эффективную работу в суровых условиях рынка ИТС и позволяет устанавливать его вдоль автомагистралей, в тоннелях и в центрах городов.

02.07.2025

статья

WoMaster

Промышленная автоматизация и управление технологическими процессами

Коммутаторы WoMaster соответствуют промышленным стандартам IEC61850-3 и IEEE1613, имеют аппаратную поддержку IEEE1588 PTPv2 , что позволяет добиваться устойчивой и успешной работы в суровых промышленных условиях.

26.06.2025

статья

WoMaster

Промышленная автоматизация и управление технологическими процессами

Коммутаторы WoMaster соответствуют промышленным стандартам IEC61850-3 и IEEE1613, имеют аппаратную поддержку IEEE1588 PTPv2 , что позволяет добиваться устойчивой и успешной работы в суровых промышленных условиях.

26.06.2025

статья

Лантан

IIoT система контроля эффективности энергопотребления при производстве извести на вращающихся печах ПАО «Северсталь»

ПЛКСистемы совместно с ООО «ТИУС» реализовали проект беспроводного автоматизированного мониторинга температуры и концентрации отходящих газов на вращающихся печах ВП 1-6 на территории ИДЦ Череповецкого металлургического комбината.

21.02.2024

статья

Лантан

IIoT система контроля эффективности энергопотребления при производстве извести на вращающихся печах ПАО «Северсталь»

ПЛКСистемы совместно с ООО «ТИУС» реализовали проект беспроводного автоматизированного мониторинга температуры и концентрации отходящих газов на вращающихся печах ВП 1-6 на территории ИДЦ Череповецкого металлургического комбината.

21.02.2024

статья

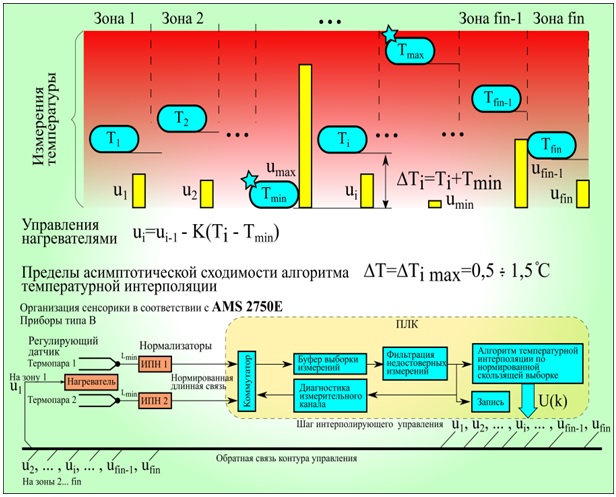

Управление процессом многозонного нагрева

В статье рассматривается алгоритмическое и программное обеспечение для управления процессом нагрева, приводится состав программно-аппаратных средств, необходимых для реализации алгоритмов «слабая», «средняя» и «сильная» зона.

26.03.2021

статья

Управление процессом многозонного нагрева

В статье рассматривается алгоритмическое и программное обеспечение для управления процессом нагрева, приводится состав программно-аппаратных средств, необходимых для реализации алгоритмов «слабая», «средняя» и «сильная» зона.

26.03.2021

статья

Автоматизация гидромуфты питательного насоса на Ново-Рязанской ТЭЦ

Контроллеры Do-more были выбраны в качестве основы шкафа управления гидромуфты питательного насоса.

29.12.2020

статья

Автоматизация гидромуфты питательного насоса на Ново-Рязанской ТЭЦ

Контроллеры Do-more были выбраны в качестве основы шкафа управления гидромуфты питательного насоса.

29.12.2020

статья

Проектирование производственных систем на базе объектно-ориентированного подхода

При проектировании производственных систем используются два принципиально разных подхода: структурный (предполагает декомпозицию поставленной задачи на отдельные функции) и объектно-ориентированный (обеспечивает структурирование системы и упрощение её программной реализации).

26.08.2019

статья

Проектирование производственных систем на базе объектно-ориентированного подхода

При проектировании производственных систем используются два принципиально разных подхода: структурный (предполагает декомпозицию поставленной задачи на отдельные функции) и объектно-ориентированный (обеспечивает структурирование системы и упрощение её программной реализации).

26.08.2019

статья

Технологии и решения IIoT в сфере обеспечения безопасности

В настоящее время вряд ли вы сможете найти описание многочисленных конференций в сфере высоких цифровых технологий без упоминания такого термина, как Интернет вещей (IoT). Многие специалисты и аналитики говорят об огромных перспективах и преимуществах данного направления. Так что же такое этот IoT?

29.03.2018

статья

Технологии и решения IIoT в сфере обеспечения безопасности

В настоящее время вряд ли вы сможете найти описание многочисленных конференций в сфере высоких цифровых технологий без упоминания такого термина, как Интернет вещей (IoT). Многие специалисты и аналитики говорят об огромных перспективах и преимуществах данного направления. Так что же такое этот IoT?

29.03.2018